Le site des Forges de Clabecq est en voie de reconversion. Les démolitions vont bon train, et si, jusqu’il y a peu, celles-

| Voir aussi … |

| Asquimpont | Arquennes | Clabecq | Braine Le Comte | Fauquez | Henripont | Oisquercq | Virginal |

Bref historique

L’origine des Forges remonte à plusieurs siècles. Au départ, il s’agissait d’une platinerie établie sur le site d’un ancien moulin à farine le long de la Senne. L’usine a connu un développement important au cours du XIXe siècle et a même possédé un premier haut fourneau vers 1840. Celui-

Le haut fourneau 1 fut allumé en novembre 1910, tandis que le numéro 2 fut mis en service au cours de l’année 1912. Il furent suivis par deux autres fourneaux du même type quelques années plus tard ; le fourneau 3 en 1924 et le fourneau 4 en 1928. Une autre installation assez semblable, mais de plus grande taille, le fourneau 5, fut mise en service en 1956.

Caractéristiques techniques des anciens hauts fourneaux

A l’origine, les quatre premiers fourneaux possédaient une cuve cerclée, à savoir une cuve réalisée en briques réfractaires renforcée par des cerclages de fer afin de parer aux dilatations engendrées par la chaleur. Ils possédaient un seul trou de coulée pour la fonte, comme tous les hauts fourneaux de cette époque et un trou à laitier. Le débouchage de ces trous de coulée était entièrement manuel et se faisait à l’aide d’une barre à mine. Le rebouchage se faisait avec un « tampon » muni d’une carotte d’argile de forme conique à son extrémité. Cette opération, très délicate, était toujours effectuée par le premier fondeur, du fait de son expérience. Vers 1965-

Monsieur Zocastello, qui fut durant de nombreuses années chef de fabrication de la division hauts fourneaux, apporte les précisions suivantes : « Quand les HFx sont passés à un blindage d’acier, les conditions de travail ont radicalement changé, tant du point de vue ergonomie au travail et sécurité des fondeurs, que du point de vue de la productivité qui a augmenté. Les cuves ainsi reconstruites avaient un creuset complètement en carbone jusqu’au niveau des tuyères et un gendarme (zone renforcée qui entoure le trou de coulée) garni de briques réfractaires à 80 % d’alumine. Ce « gendarme » pouvait ainsi résister à l’impact d’une boucheuse mécanique ou hydraulique ». Nous reviendrons sur ces aspects dans un prochain article. Au terme de ces modernisations, les fourneaux 1, 2 et 4 présentaient les caractéristiques suivantes : leurs cuves avaient un diamètre au creuset de 5,2 m, pour un volume utile de 620 m³. 10 tuyères assuraient l’apport en vent chaud (900 °).

Le débouchage du trou de coulée fut désormais assuré par une foreuse pneumatique Atlas Copco, le rebouchage étant assuré par une machine boucheuse électromécanique Dango-

Les HFx 1, 2 et 4 produisaient ainsi annuellement 290 000 tonnes de fonte. Le haut fourneau 5, plus récent, avait, quant à lui, une capacité de production plus élevée. Le refroidissement des cuves s’effectuait par un système de boîtes et par ruissellement d’eau. La combustion était traditionnellement assurée par des charges de coke, mais on ajouta également une injection au fuel lourd. Par haut fourneau, il y avait à chaque fois deux cowpers en acier riveté et non soudable pour la fourniture du vent chaud. La récupération des gaz s’effectuait par deux conduites reliées au système d’épuration. Le laitier était collecté et granulé dans des bassins à lit filtrant et était ensuite repris par un pont roulant muni d’un grappin pour être chargé dans des wagons trémie. Au niveau du plancher de coulée, la fonte était collectée dans une rigole centrale pour être déversée, via des becs verseurs dans des poches ouvertes de 70 tonnes. Ces quatre hauts fourneaux plus anciens, en plus du haut fourneau 5, assurèrent la totalité de la production de fonte des Forges de Clabecq jusqu’à la mise en service du haut fourneau 6 en 1972. A ce moment, l’entreprise, comme toutes les autres usines sidérurgiques, avait une production diversifiée couvrant tous les types de produits finis : produits longs (poutrelles, profilés et fil) et produits plats, principalement des tôles fortes.

La crise de 1973-

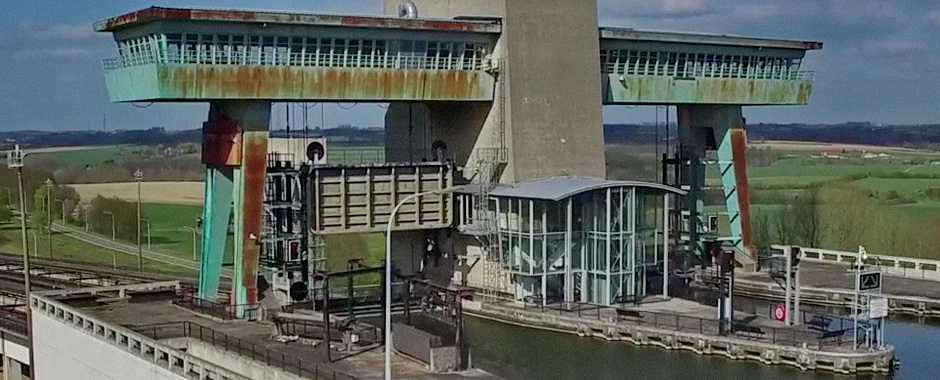

Les HFx 1, 2 et 4 furent définitivement arrêtés à la fin de l’année 1991, lorsque le HF 6 fut transformé pour la production de fonte hématite. Le HF 4 fut rapidement démoli. Quant aux HFx 1 et 2, ils furent conservés en réserve, mais éteints.

Particularités du haut fourneau 2

Ce haut fourneau fut modernisé en 1988-

En 2000, le groupe DUFERCO, repreneur des Forges après la faillite de 1997, décida de remettre en service ce haut fourneau. De nouveaux travaux furent entrepris : le revêtement réfractaire de la cuve fut remplacé, on installa également un système d’aspiration et d’épuration des fumées au plancher de coulée. L’injection au fuel lourd fut remplacée par un système d’injection de charbon pulvérisé, ce qui entraîna le remplacement des tuyères par des modèles adaptés à ce type d’injection. Les éléments des superstructures les plus corrodés, escaliers et balcons, furent reconditionnés.

En mars 2001, les travaux étaient terminés et le haut fourneau prêt à être remis à feu. A cette époque, on proposa au groupe DUFERCO la reprise de la phase à chaud de Charleroi, plus moderne et de plus grande capacité que celle de Clabecq, en vue de la sauver de la fermeture annoncée par le groupe ARCELOR. Après de multiples négociations, cette opération fut concrétisée, entraînant de fait la fermeture de la ligne à chaud de Clabecq, dont DUFERCO n’avait désormais plus besoin. Le haut fourneau 2 ne fut donc jamais remis à feu, malgré quelques dix millions d’euros investis dans sa réfection. Le 31 décembre au matin, l’ultime coulée de fonte sortait du haut fourneau 6, mettant ainsi un terme à nonante ans de sidérurgie à Clabecq. Seul demeura, à partir de cette date, le laminoir à tôles fortes.

Après quelques années d’abandon, la reconversion du site des Forges de Clabecq – Ancienne usine –

Ce système a équipé de nombreux hauts fourneaux, dont les plus anciens des Usines Gustave Boël à La Louvière et ceux de Terre Rouge au Grand-