C’est en 1958 que la « Siemens Bau union » mit au point le « Siemcrete » pour la réalisation d‘ouvrages en béton armé ou non, présentant des épaisseurs de murs comprises entre 12 et 50 centimètres.

Ce système de coffrage glissant utilise comme supports de vérins, des tubes d’ascension de grand diamètre (48,25 mm) placés dans la masse du mur.

Des mandrins

Des mandrins glissant avec le coffrage forment dans la paroi du mur des conduits verticaux cylindriques où se situent les tubes d’ascension. Les mandrins protègent les tubes d’ascension du contact avec le béton frais.

Ainsi donc, les tubes d’ascension sont toujours récupérables. Ces tubes sont constitués d’éléments de différentes longueurs, assemblés par vis coniques, assurant des joints sans relief.

Lorsque l’ouvrage est élevé, ce qui est le cas de la tour de Ronquières, on limite la longueur des tubes d’ascension à 15 ou 20 mètres et souvent à moins et on les remonte alternativement à des périodes déterminées par l’avancement. Les tubes d’ascension prennent appui sur des plaques d’acier glissées provisoirement dans l’épaisseur du mur aux niveaux voulus.

On peut, à volonté, introduire ces plaques dans la paroi ou les en retirer.

Les conduits cylindriques laissés dans l’épaisseur du mur par les mandrins ont un diamètre d’environ 6 centimètres. Ils peuvent être remplis de béton ou laissés ouverts et servir ainsi à loger les câbles de précontrainte ou des conduits divers (électricité, antenne, prise de terre, descente de paratonnerre, etc.)

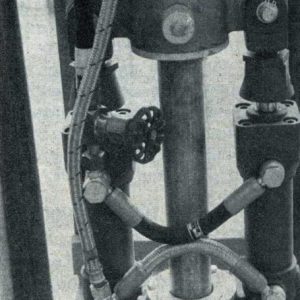

Les dispositifs de levage

Chaque dispositif de levage se compose de deux têtes d’accrochage ( une inférieure et une supérieure) et de deux vérins munis de leurs tuyauteries haute et basse pression et d’une vanne de fermeture.

Les têtes d’accrochage sont traversées par les tubes d’ascension. Il y a donc autant de dispositifs de levage qu’il y a de tubes d’ascension. Un étrier métallique fixé sur la tête d’accrochage inférieure et chevauchant le coffrage a pour effet de raidir tout le système et de guider la verticalité du tube par le fourreau et la bague supérieure. Chaque tête coulisse librement sur le tube d’ascension et ce, uniquement vers le haut. Toutefois chaque tête comporte trois bagues obliques en métal dur disposées de manière à permettre la montée de la tête mais en interdisant tout mouvement de descente car les bagues se bloquent sur le tube. La résistance à la rupture est de 12 tonnes c’est-à-dire un coefficient de 300 % dans les cas extrêmes.

Les deux vérins hydrauliques à double effet sont fixés aux têtes d’accrochage. Lorsqu’ils s’appuient sur la tête inférieure, leur poussée a pour effet de remonter la tête supérieure et lorsqu’ils s’appuient sur la tête supérieure leur traction a pour effet de remonter tout l’ensemble du coffrage de 6,5 à 7 centimètres à la fois.

En pratique, chaque poste peut lever sans difficulté une charge de trois à quatre tonnes.

La pompe

Les vérins sont commandés par une pompe unique distribuant la pression à l’ensemble des postes de levage. La pompe unique est actionnée par un moteur de 2,5 cv donnant jusqu’à 400 kg / cm2. Un manomètre indique la pression atteinte. Dès que la pression désirée est obtenue, la pompe s’arrête automatiquement et tout l’ensemble du coffrage glissant est arrêté à la hauteur voulue.

La partie inférieure de la tour de Ronquières a nécessité 28 postes de levage, soit 56 vérins.

La partie supérieure a nécessité 16 postes de levage soit 32 vérins.

La pompe unique ou le poste central hydraulique débite :

- Des basses pressions de 20 atmosphères ou 20 kg / cm2.

La basse pression est utilisée pour soulever la tête d’accrochage supérieure en fixant la tête d’accrochage inférieure. Les pistons des vérins travaillent en poussée. - Des hautes pressions de 180 atmosphères ou 180 kg/cm2.

La haute pression est utilisée pour remonter les vérins, partant toute la plate-forme mobile, c’est-à-dire les coffrages, les passerelles, et tous les équipements montés sur le dispositif mobile. Lors de ce travail en traction, la tête d’accrochage supérieure est fixée et c’est à elle que la charge est alors suspendue.

Chaque vérin a une force de deux tonnes, ce qui représente quatre tonnes par poste de levage. Rappelons que les montées se font par sept centimètres à la fois.

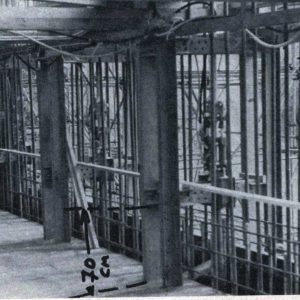

L’étrier métallique

La tête d’accrochage inférieure sert de support à un double étrier en profilés métalliques qui supporte le coffrage glissant ainsi que toute la charpente des plates-formes de travail.

Ce double étrier a pour effet de raidir tout le système et de guider la verticalité du tube d’ascension d’une part par le mandrin au fourreau et d’autre part par la bague située au-dessus de la tête d’accrochage supérieure.

Le double étrier normal du système Siemcrete est réglable et convient pour des murs d’épaisseur variable jusqu’à 50 centimètres. Pour des épaisseurs plus grandes, on utilisera des traverses horizontales plus longues et, pour des épaisseurs exceptionnelles on mettra en œuvre deux postes de levage sur un même étrier.

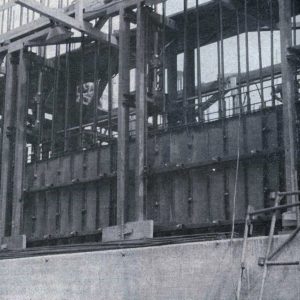

Les plates-formes de travail

Etant donné que c’est sur les plates-formes que travaillent les ferrailleurs et les bétonneurs, celles-ci jouent un rôle très important, d’autant plus que dans le système adopté à Ronquières les plates-formes supportent divers dispositifs aussi bien pour les aciers et le béton que pour les coffrages des paliers et la mise en place des escaliers.

On utilise donc deux étages de plates-formes de travail.

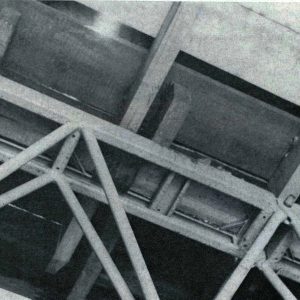

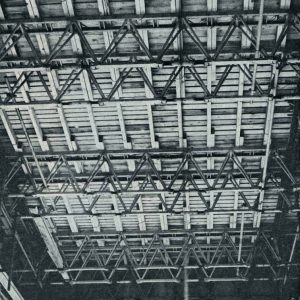

Ces deux plates-formes constituent avec la charpente triangulée de l’ensemble un tout rigide et indéformable qui évite le vrillage et assure une parfaite verticalité de l’ouvrage en cours de montée.

La double plate-forme représente un avantage du point de vue de l’organisation du travail.

La plate-forme inférieure sert à la mise en place du béton et des armatures horizontales. La plate-forme supérieure est utilisée pour le stockage de certains matériaux et la pose des armatures verticales et, dans certains cas, pour la distribution du béton.

A Ronquières la plate-forme supérieure a servi presque exclusivement aux ferrailleurs. La hauteur restant libre entre le béton frais au niveau du plancher de travail de la plate-forme inférieure et la première traverse du double étrier à l’endroit de la tête d’accrochage est de 70 centimètres. Elle est suffisante pour permettre aux ferrailleurs de travailler dans une position normale et d’effectuer ainsi leur tâche dans de bonnes conditions. Grâce à cette caractéristique, il est possible de mettre en place, et à l’avance, plusieurs barres d’armatures horizontales.

Ceci a pour résultat que les équipes de ferraillage et de bétonnage travaillent sans se gêner, ce qui a joué un rôle important quand on considère que dans les parois seules de la tour, il y a 298 tonnes d’acier.

Le béton est mis en place et vibré sans difficultés, tous les emplacements à bétonner et à vibrer étaient parfaitement accessibles.

A Ronquières, une fois que le coffrage glissant s’est élevé d’une hauteur suffisante, disons entre 8 et 10 mètres, on y a suspendu les passerelles de service et de talochage et, à l’intérieur une cage d’accès avec échelles incorporées.

Des bâches en matière plastique ont été disposées à l’extérieur du coffrage glissant. Elles ont pour but :

- De protéger le béton frais contre l’insolation. Il faut rappeler qu’il y a eu quand même quelques très belles journées en juillet et en aout 1963.

- De protéger le béton contre les poussières. En effet, pendant que l’on construit la tour, les travaux de terrassements continuent. Les vents venant du Nord amènent les poussières du déblai en aval et les vents du Sud les poussières des remblais en amont.

- De protéger les hommes contre le vertige, le soleil, la pluie et le vent.

Le béton

Pour réaliser cet ouvrage dans les conditions que nous décrivons, il faut un béton ni trop sec ni trop humide et qui, après vibration, permet d’obtenir des durcissements assez rapides tout en ne bloquant pas les coffrages.

La stabilité des charpentes du coffrage glissant joue un rôle primordial car elle empêche la déformation des banches.

Le béton obtenu est autoportant lorsqu’il est dégagé, malgré un rythme de montée du coffrage de l’ordre de 4 à 6 mètres par 24 heures. Grace à la pervibration, on obtient une liaison intime des couches de béton mises en place successivement.

La rigidité des tubes d’ascension évite que les efforts dus aux charges soient transmis aux couches supérieures du béton. Ces efforts ne sont transmis qu’à des couches sensiblement plus basses qui ont déjà achevé leur prise.

Les parois de la tour représentent à elles seules 3345 mètres cubes de béton.

Ce béton se compose de :

- Concassés calcaires 2/8 420 kilos

- Concassés calcaires 8/22 1004 kilos

- Sable de carrière 500 kilos

- Ciment P.A.N 275 kilos

- Pozzolith 5 730 grammes

- Eau 175 litres

Pour un mélange théorique de 1 mètre cube de béton vibré en place.

Le début et la fin de prise réguliers du béton sont obtenus grâce au choix du ciment dont la totalité nécessaire a été gardée en silo à l’usine et dont la constance de la qualité a été spécialement soignée et de l’adjuvant. La composition de ce béton permet d’en talocher facilement les surfaces.

Afin de combattre une dessiccation de surface du béton et les microfissures qui en sont la conséquence, des dispositions spéciales ont été prises pour garder au béton la quantité d’eau voulue.

- Une application au pistolet d’une couche de Curing-Compound qui empêche un séchage trop rapide. Les taches que l’on voit sur la tour sont des concentrations de Curing-Compound qui se délave du reste après quelques mois.

- La mise en place de bâches en plastique évoquée plus haut.

Variations d’épaisseur des parois et obliquité de la paroi Sud

Nous avons vu que :

- L’épaisseur des parois va en diminuant en trois étapes.

- L’obliquité de la face Sud de la tour commence à partir du niveau 35 mètres

La face Nord étant parfaitement droite sur toute sa hauteur, il en résulte que les faces Ouest et est vont en diminuant de largeur au fur et à mesure que s’élève la tour.

Ces caractéristiques de l’ouvrage ont eu pour conséquence que le bétonnage a dû se faire en quatre étapes de glissement différentes.

Après la première étape, le système d’amenée du béton et des aciers a également été modifié. Du niveau de la semelle (cote + 87,50 mètres) (hauteur de la tour = 0) jusqu’au niveau +122,19 (hauteur de la tour = 34,69 mètres) où la tour émerge du bâtiment de la tête amont, l’amenée du béton et des aciers s’est faite au moyen d’une grue tour haubanée à poste fixe et d’emblée mise à 42 mètres sous crochet.

Cette grue était alimentée directement à la bétonnière qui déversait dans une benne de 800 litres. Cette benne levée à la grue tour était amenée sur le plancher de travail du coffrage glissant et le béton versé dans des berlines sur pneus de 200 litres. Les berlines étaient à leur tour déversées dans les coffrages.

La période d’arrêt entre la première et la deuxième étape a été exploitée non seulement pour modifier les coffrages mais aussi pour installer le matériel de levage des matériaux.

Le coffrage intérieur de chaque paroi latérale était constitué de deux parties, l’une fixe, l’autre mobile.

La partie mobile pouvait être rapprochée de la partie fixe en la faisant coulisser sur une tôle rigide soudée à la partie fixe et colmatant ainsi l’ouverture laissée entre les panneaux métalliques.

Au fur et à mesure du rétrécissement des parois Est et Ouest de la tour, la partie mobile du coffrage était rapprochée de la partie fixe jusqu’au moment où les deux parties du coffrage étaient l’une contre l’autre. A ce moment, il suffisait simplement de démonter un élément de panneau de la partie glissant verticalement, recouvrant alors l’espace protégé par la tôle rigide.

Des tendeurs montés de part et d’autre de la paroi oblique permettaient d’assurer le rappel progressif de cette paroi en respectant la pente à réaliser.

Au fur et à mesure du rétrécissement de la tour, il fallait bien entendu réduire la surface du plancher de la plate-forme du coffrage glissant.

Le plancher est constitué de madriers reposant sur des fermes. Sur ces madriers sont simplement posés les planchers constituant la plateforme. Le couvre-joint dans le plancher est constitué d’une tôle métallique.

Pendant toute une période de glissement, il suffit de coulisser la partie du plancher côté face inclinée vers la partie du plancher côté face verticale. Pour cela, on enlevait simplement le nombre de planches excédentaires et on repose les tôles couvre-joints. Lorsque le coulissement est à bout de course, c’est-à-dire lorsque deux fermes se touchent, on démonte la première ferme du côté de la face verticale et , en même temps, les étriers de support des têtes d’accrochage correspondant à cette section.

Les madriers coulissant vont alors prendre appui sur la deuxième ferme située du côté de la paroi verticale et le processus recommence chaque fois que c’est nécessaire.

Le nombre d’étriers est resté toujours le même sur la face Nord et la face Sud. Il diminuait uniquement sur les faces Est et Ouest en fonction du rétrécissement progressif de ces parois.

La modification des coffrages pour réduire l’épaisseur des parois se faisait très facilement et ne posa aucun problème.

Amenée du béton

De 0 à 34,69 mètres, le béton et les aciers ont été amenés à pied d’œuvre au moyen d’une grue tour haubanée et à poste fixe. La grue tour prenait le béton directement à la bétonnière en trémies de 800 litres. Elle balayait la moitié de la surface de l’ouvrage.

A partir du niveau 34,69 mètres (cote 122,19) jusqu’au sommet, le béton a été amené de la bétonnière par deux bennes circulant sur un monorail et déversant dans une trémie d’attente accolée à la paroi Ouest de la tour à la cote + 93 soit 5,50 mètres depuis le dessus de la semelle.

De cette trémie, au travers d’un passage laissé dans le mur, le béton descend par gravité le long d’une goulotte dans une benne de 800 litres à déchargement par le fond.

Pour permettre d’élever la benne à béton à l’intérieur de la tour, une charpente spéciale a été adaptée sur la passerelle du coffrage glissant et faisant partie intégrante de cette passerelle.

Ce montage était possible grâce au fait que le plancher de la passerelle était à même de supporter une charge de 60 tonnes minimum.

Cette charpente reprend les poulies des câbles de levage et de guidage de la benne. Le câble de levage qui passe par deux poulies montées sur la tête de la charpente, s’enroule sur un treuil de 3 tonnes à la vitesse de 37 mètres à la minute situé sur la semelle de la tour.

Étant donné la hauteur à atteindre, la benne est guidée par deux câbles mis sous tension de 800 kilos par un contrepoids coulissant d’une course de 3,50 mètres.

Lorsque le coffrage glissant monte d’un mètre, le contrepoids se déplace de 2 mètres. Arrivé à bout de course, le contrepoids enclenche un signal audiovisuel indiquant à l’opérateur qu’il doit donner du mou au treuil du câble de guidage. Le signal s’arrête automatiquement dès que la longueur supplémentaire de câble est déroulée. La benne, une fois remplie, est montée par l’intérieur de la tour. Arrivée à 3 mètres de la plate-forme de travail, le benne à béton enclenche un signal d’approche audiovisuel destiné aussi bien au personnel sur la plateforme qu’à l’opérateur du treuil. A ce moment, l’opérateur actionnant le treuil depuis le niveau 0 de la tour et qui ne peut donc voir ce qui se passe au niveau de la passerelle ralentit la marche. L’arrêt du treuil se fait automatiquement par une fin de course fixée à la passerelle. La trappe en deux panneaux située sur la plate-forme est ouverte. Chaque panneau de la trappe sert de garde-fou pendant l’ouverture. Après le passage de la benne, la trappe est refermée et un double dispositif de sécurité empêche toute manœuvre intempestive du treuil de la benne.

Les berlines à béton de 200 litres dans lesquelles la benne est vidée et qui servent à l’amenée du béton à pied d’œuvre peuvent donc circuler sur la trappe fermée en toute sécurité.

Notons que le préposé sur la plate-forme de travail ainsi que l’opérateur du treuil au bas de la tour disposent d’un bouton qui, par simple pression, arrête le treuil en cas d’urgence.

Une fois la vidange du béton terminée, la trappe est rouverte rendant de nouveau possible la manœuvre du treuil. L’intervention du prépose à la plate-forme de travail est toutefois indispensable pour que la descente de la benne puisse avoir lieu. L’opérateur du treuil ne peut donc faire de fausse manœuvre. Un ingénieux dispositif rend impossible d’actionner la montée quand le signal de descente est donné, le mouvement inverse pouvant avoir des conséquences graves. Les opérateurs communiquent entre eux, en cas de nécessité, au moyen d‘un téléphone avec casques permettant trois communications simultanées.

La fourniture du courant en 380 volts à la plate-forme se fait par un câble de 4×25 sur dévidoir afin de suivre l’ascension progressive du coffrage glissant.

Amenée des aciers

Un dispositif similaire et indépendant avec le même appareillage de sécurité fonctionnait pour la montée des aciers. Toutefois, ceux-ci étaient hissés dans un panier carcan spécial voyageant à l’intérieur de la cage d’ascenseur définitive de la tour bétonnée en même temps que les parois de la tour.

Pour les aciers, le treuil avait une force de 700 kilos et le contrepoids était de 500 kilos.

Ici, comme pour le dispositif de levage de la benne à béton, chaque mouvement de câble était précédé d’un signal auditif et visuel simultané au niveau du treuil et au niveau de la plate-forme du coffrage glissant.

Le circuit établi subordonnait le fonctionnement des treuils au déclenchement de ces signaux. De plus, des dispositifs ont également été prévus pour assurer un démarrage progressif.

Si nous avons décrit en détails ces dispositifs de sécurité c’est parce qu’ils sont dus au savoir-faire de l’ingénieur-électricien de l’Association d’abord et qu’ensuite leur efficacité a été telle qu’aucun accident n’a été à déplorer au cours de la construction de la tour.

Signalons à propos des mesures de sécurité, qu’au cours du bétonnage, les huit descentes du parafoudre définitif ont été utilisées pour constituer une cage de Faraday et protéger ainsi le personnel contre la foudre.

Le placement des volées d’escaliers

Voyons maintenant comment la plate-forme du coffrage glissant a été utilisée pour placer les volées d’escaliers.

Pourquoi mettre en place définitivement les escaliers au fur et à mesure de la montée des parois ?

Dans un ouvrage de cette hauteur et dont la partie intérieure est pratiquement creuse, l’accès de la main d’œuvre à la plateforme mobile de travail posait un sérieux problème qu’il fallait résoudre avant le démarrage.

Pour permettre cet accès, on aurait pu utiliser un ascenseur, un échafaudage tubulaire etc… Ces solutions étant onéreuses et provisoire, l’Association opta pour le placement définitif des escaliers au fur et à mesure de l’élévation de la tour. Le personnel emprunta directement les escaliers définitifs et, pour atteindre la plate-forme de travail, il suffisait de quitter la dernière volée définitivement ancrée et d’utiliser les échelles placées dans cage en éléments tubulaires suspendue à la plate-forme du coffrage glissant pour atteindre le plancher de travail.

Comment monter et placer les volées d’escaliers ?

Etant donné que la plate-forme du coffrage glissant permet des charges de 60 tonnes, l’Association décida de se servir de celle-ci pour hisser et mettre en place les volées d’escaliers au fur et à mesure de l’ascension. Elle installa, pour ce faire, un treuil de 700 kilos sur la plate-forme.

Le problème du levage des escaliers était donc résolu. Restait à résoudre celui de l’espace disponible pour lever les éléments d’escaliers et manœuvrer ces éléments afin de les ancrer définitivement dans les parois. Cet espace est relativement restreint.

Une volée mesure 1,20 mètre de large et pèse en moyenne 4,5 tonnes. Pour simplifier le problème de la charge, et celui de l’encombrement, l’Association opta pour la construction des volées en trois éléments préfabriqués distincts et juxtaposables, n’ayant chacun que 40 centimètres de large et ne pesant qu’une tonne et demie. La largeur libre entre les volées est de 60 centimètres.

En plus des 54 volées, les escaliers comprennent 54 dalles palières dont le placement n’a posé aucun problème.

Afin de lier les trois éléments séparés formant une volée, la marche supérieure et la marche inférieure de chaque élément avaient été laissés en attente, les armatures dépassant ces deux marches étant bétonnées sur place pour lier les trois éléments.

Suivons maintenant un élément de volée d’escaliers.

Ces éléments préfabriqués préalablement numérotés et pourvus des trous de fixation pour garde-fous étaient amenés par camion depuis le chantier « Betonwerken De Nethe » à Duffel, déchargés et stockés à proximité. Un chariot sur rails les amenait dans la tour.

Un œillet spécial a été prévu dans chaque marche non bétonnée afin de pouvoir amarrer facilement l’élément au crochet de levage du treuil situé sur la plate-forme du coffrage glissant. Une fois arrivé à la hauteur voulue, l’élément était immédiatement encastré de 17 centimètres dans des épargnes de 20 centimètres de profondeur et de 20 centimètres de hauteur. Ces épargnes sont pratiquées dans les parois au moment du bétonnage au moyen de prismes en polystyrène expansé.

Les trois éléments de chaque volée une fois en place sont solidarisés et scellés définitivement.

Suivant l’usage auquel sont destinés ces escaliers, les marches et contre marches resteront soit en béton poli ou seront recouvertes de granito coulé ou de marbre.

Cette ingénieuse conception appliquée avec une précision remarquable a permis de monter et mettre en place 162 éléments d’escaliers représentant 243 tonnes en seulement 28 jours.

Le premier élément a été posé de la manière décrite ci-dessus le 23 juillet, c’est-à-dire lorsque le coffrage glissant était à 25,60 mètres de haut. Etant donné que la cage d’accès suspendue au plancher du coffrage mesure 12 mètres, l’opération de mise en place définitive des volées d’escaliers a débuté pratiquement au niveau de 13,60 mètres.